|

大型机架弧焊机器人工作站

1. 项目概述

卖方为买方提供工业机器人自动弧焊系统壹套及安装与调试服务事宜。

本项目为交钥匙工程,指调试完成后可以直接用于生产。

2. 焊接产品信息及技术要求

产品图纸如下:

满足以上图纸槽钢部分的焊接,并且所有焊缝均为满焊。

备注:初步技术核实,此机器人工作站能满足90%槽钢焊接以及90%的焊缝满焊,但不排除实施过程能完全满足贵公司要求;同时我们对槽钢的外形及下料尺寸有一定的要求,具体要求待项目实施阶段确定。

3. 项目的目的和意义

1) 项目的目的:

通过弧焊机器人工作站实现槽钢拼接缝的自动化焊接。

提高产品的生产效率,减小人工劳动强度。

缩小人工成本开支,提高产品利润。

提高产品焊接质量及产品的美观性。

2) 项目意义在于通过工业机器人实现产品的自动化焊接,提高产品的生产效率,提高公司产能,减少人工成本,实现公司效益的增加,提升公司综合竞争力。

4. 主要设备布置图及配置清单

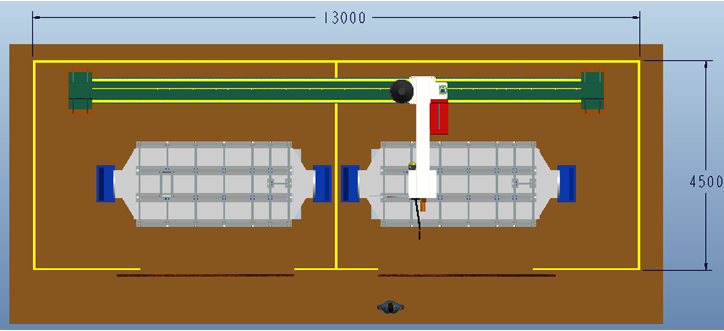

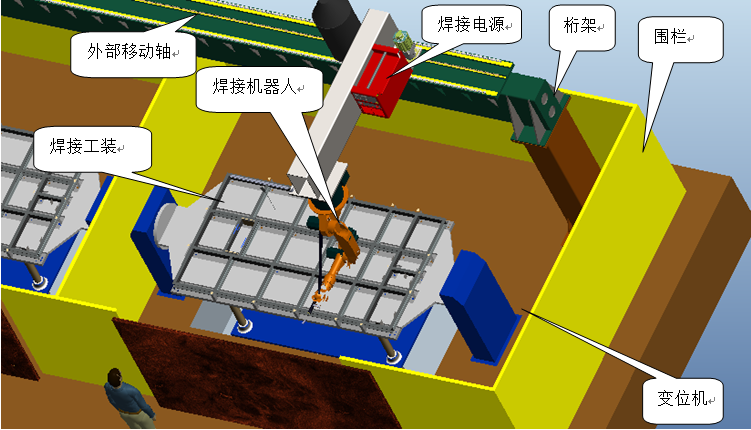

1) 三维布局图:

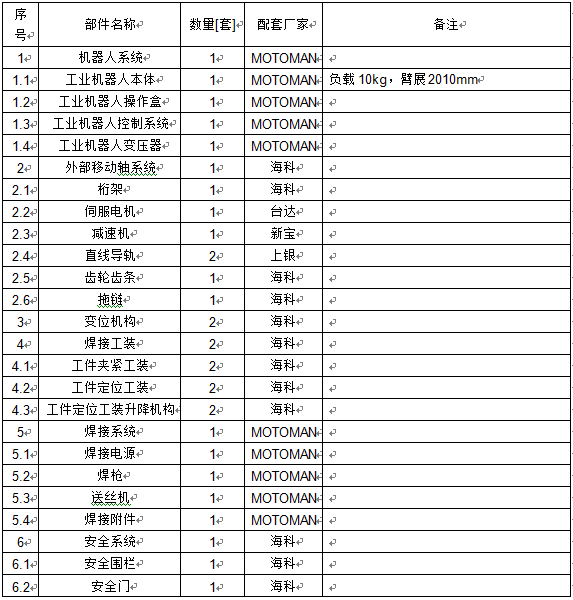

2) 主要设备清单

主要设备清单

注:如以上配置发生变动,须有双方确认的书面文件。

二、 系统功能及设备功能简述

此系统为实现机架的自动化焊接而特别设计的。本系统选用一台六轴工业机器人及配套的焊接电源、焊枪、送丝机等;自行设计机器人外部移动轴、变位机、焊接工装及配套安全防护系统;配套专业焊接控制系统和智能界面,采用人工上下工件,完成工件从夹紧——散件点定——焊缝满焊的自动化焊接。

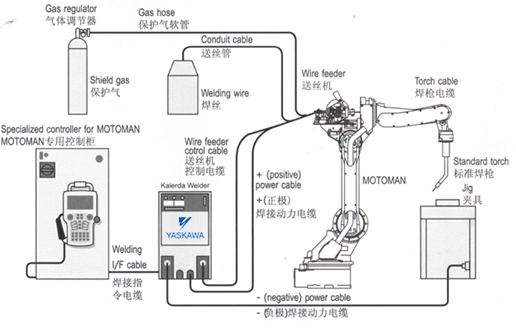

1. 六轴工业机器人及焊接系统配套

焊接机器人具有通用性强、稳定性高、适用范围广、焊接质量优良等特点,适应焊接工艺的自动化、柔性化与智能化要求,改善了生产加工条件,保证了焊接质量。

根据用户产品特点和工艺,提供系统的工厂焊接质量自动化解决方案,为客户进行整个机器人焊接系统工程的设计、制造、安装、调试、维护培训等工程服务;设计开发基于机器人的专用自动化焊接(切割)工艺装备。

系统组成:6轴关节机器人、焊接电源、焊枪、送丝机等。配备电弧跟踪系统、机器人弧焊、起始点跟踪、多层多道焊接系统。

应用领域:汽车、工程机械、煤炭机械、铁路车辆、机床、钢结构、桥梁、起重设备等

弧焊机器人特点

集成化控制技术,多轴联动,操作更简单,适用范围广。

离线编程技术,兼容性好,适用于复杂几何形状工件焊接。

专用起始点寻位技术,用于补偿模型和现场生产之间的误差。

焊缝跟踪技术,避免焊接变形产生的工艺问题。

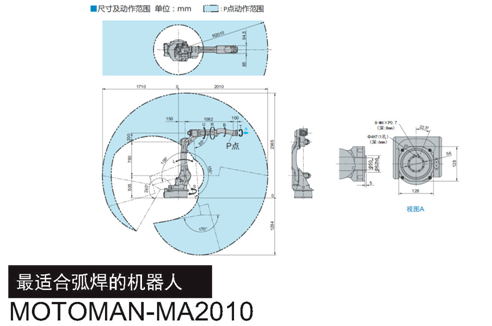

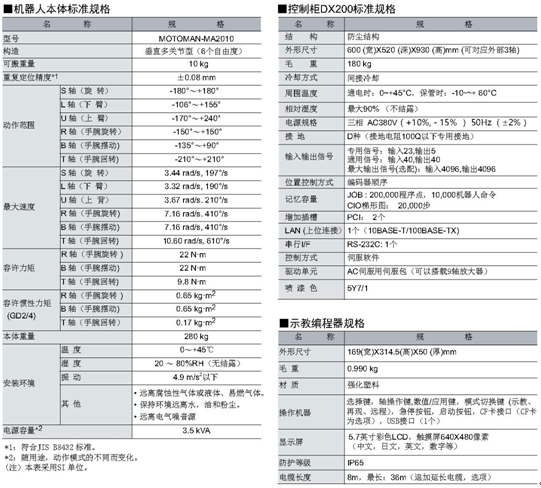

1) 六轴工业机器人

本系统选用MOTOMAN六轴工业机器人,荷重10kg,工作半径R2010mm,包括机器人本体、机器人控制柜、示教盒、变压器及供电电缆等。

机器人主要实现工件的点定和满焊工作。

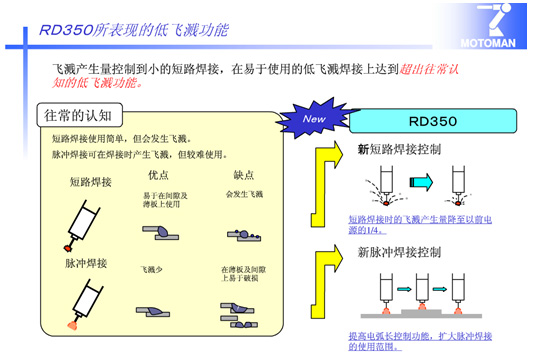

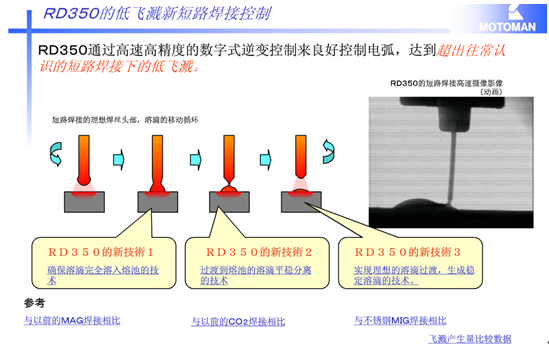

2) 焊接电源

采用超低飞溅全数字化机器人专用焊接 电源RD-350。此电源具有如下特点:

超低飞溅:免打磨、速度快、省材料

多焊材:不锈钢、镀锌板、碳钢

多功能:短路焊、单脉冲、鱼鳞焊

2. 外部移动轴系统

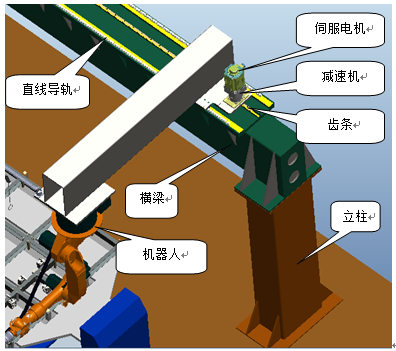

外部移动轴为机器行走机构,实现不同工位弧焊机器人的位置变换、同时在长度方向上适应工件的焊接范围。此机构采用伺服电机驱动,齿轮齿条传动,直线导轨导向,机架采用桁架结构,其采用型钢焊接,分段制造、整体组装。具体结构见下图。

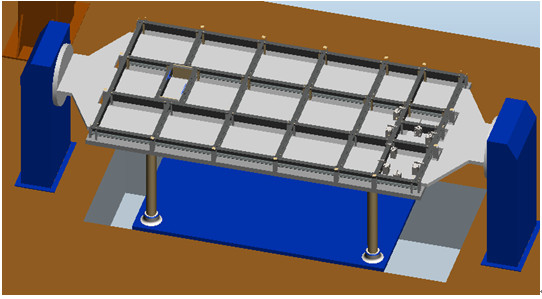

3. 变位机构

变位机构用于实现焊接过程中工件的翻转以及适应弧焊机器人焊接范围而做的角度转动,此变位机是根据工件的特点和使用状况以及工装的结构形式,由我公司独立设计开发的。采用伺服电机驱动,蜗轮蜗杆减速机和行星减速机转动;相对于普通变位机而言,其可以实现任意角度位置的变换,启停时间短,速度在一定范围内可以调节。参考图片如下。

4. 焊接工装

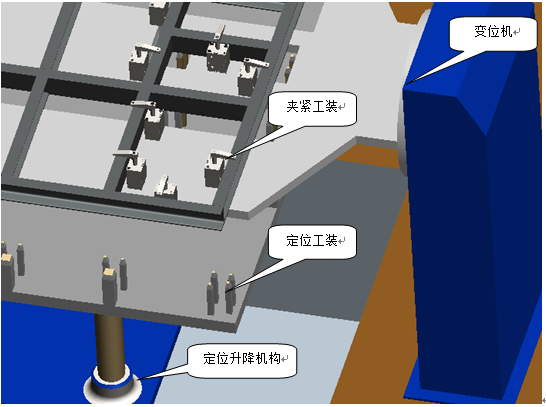

焊接工装包含夹紧工装、定位工装、定位升降机构构成。总体设计为实现机架的散件定位、夹紧和让位,并配合焊接机器人,将焊缝位置让出。

夹紧工装:主要由机架和夹紧气缸构成,机架同夹紧气缸连接为一个整体,并安装于变位机构上。主要功能实现机架散件的夹紧和机架焊接成整体后的夹紧,同时兼顾机架和散件的定位功能。

定位工装:主要由定位销和机架构成,将机架和定位销做成一个整体后,安装于定位升降机构上。主要功能连同夹紧工装实现机架散件的每一件定位。

定位升降机构:主要由导柱、石墨轴承、气缸和机架构成,其所有零部件组成一个升降平台。主要功能实现机架散件点定后让出所有焊缝,以便后续焊接工作正常进行。

其工作流程简述如下:

第一:变位机构将夹紧工装旋转至水平位置并保持现有位置不变。

第二:定位升降机构将安装其上的定位工装顶升至夹紧工装下部,并贴靠夹紧工装,使定位工装、夹紧工装成为一个整体。

第三:人工将机架散件按一定顺序放置于夹紧工装上并卡入定位工装的定位销里面。

第四:待所有散件安放完毕,启动夹紧工装夹紧气缸,将所有机架散件夹紧。

第五:弧焊机器人将所有散件点定到一起,然后定位升降机构将定位机构收回,露出所有焊缝后,就可以进入后续焊接工作了。

5. 防护围栏

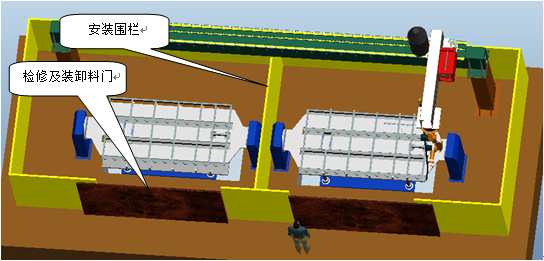

将所有运动设计布置与围栏内,可以为工人及其他相关人员提供一个安全可靠的工作环境。围栏布置有检修和人工上料门,布置必要的检测开关,并与整套控制系统联动,在设备正常工作时,假如有人员闯入,将立即停止所有设备的运转,确保人员安全。其分为两个独立部分,集体结构见下图。这样可以将两个工位分成独立的两个工作空间,使得人工装卸料和焊接分开独立运行,互不影响。

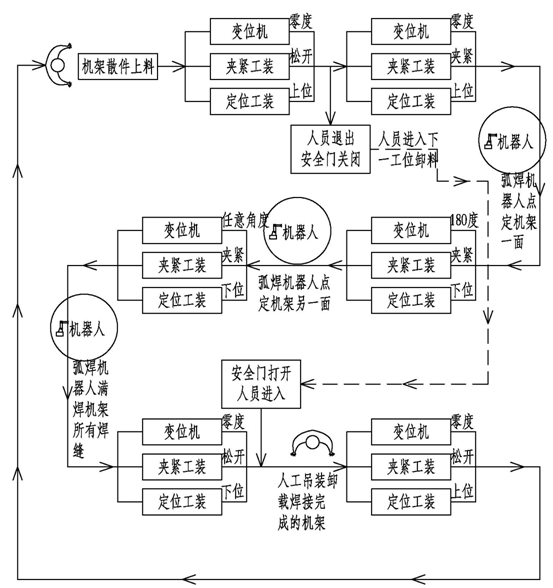

三、 工艺过程简述

1. 工艺流程图

总共分为两个独立的工位,每个工位的工艺流程图相同,具体见下图。

2. 生产节拍

总体时间分配:

1.散件23件;

2.接缝42处;

3.每处接缝单面点定时间2.5s;

4.相邻两处接缝的平均移动时间3.5s;

5.连续满焊起收弧时间1s;

6.满焊平均速度8mm/s;

7.总满焊焊缝长度14000mm。

人工装卸料时间:

1.机架卸料时间:5min;

2.人工上料时间:平均每件按1min,则总上料时间23×1=23min;

3.人工装卸料总时间t1=5+23=28min。

散件点定时间:

1.散件总体规划为双面点定,即在大平面上的每处接缝均点定。

2.单面点定时间2.5s×42处+3.5s×41段=248.5s

3.变位机翻转180°时间10s

4.总点定点定时间t2=248.5*2+10=507s≈9min。

所有焊缝满焊时间:

1.每处接缝分为4段,分段焊接。则总起收弧时间:4段×42处×1s=168s.

2.每个面只能满焊接缝长度的一半,所以移动时间要按两次计算。

3.满焊时间14000mm÷8mm/s+41段×3.5s×2次=2037s。

4.所有焊缝满焊时间t3=2037s+168s=2025s≈37min

总循环时间:

1.总循环时间t0=t1+t2+t3=28+9+37=74min。

2.由于布置的是两个工位,故人工装卸料可以在点定和满焊时间内完成。所以单件机架的生产时间t=t2+t3=9+37=45min。

3.每天8小时生产量=(8×60-28)÷45=10件。

备注:循环时间计算是根据理论速度估算出来的,不作为交货验收依据,实际循环时间需要根据现场焊接工艺的调整而调整的。

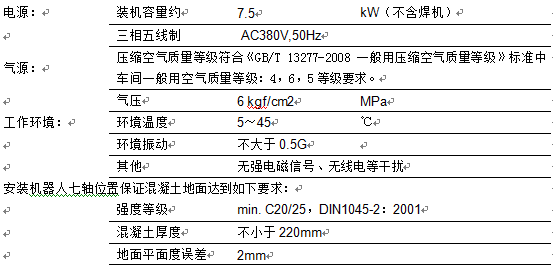

四、 环境条件

五、 设计条件

设计开始时,买方提供需要的工件毛坯和成品图纸、工件种类数量、场地尺寸及其他相关信息。提供信息不完全或临时增加设计条件导致设计制造成本怎加的时候,另行追加报价要求。

卖方设备的颜色(机器人除外)等根据买方的要求进行设计。若买方无特别要求,将根据卖方标准进行设计。

买方提供足够数量的工件以供卖方调试。

六、 安装调试培训及验收

1. 安装调试

卖方负责在买方现场完成所承制设备的安装,买方提供行车、叉车及用电用气、人员等的支持。

卖方在买方现场完成合同规定条款的系统调试工作。

2. 机器人及系统的操作培训

卖方提供机器人操作基础培训。

卖方对买方进行系统操作编程培训指导。

涉及买方人员的差旅和交通住宿等费用未包含在内,由买方自行承担。

3. 验收

验收分为预验收与终验收。预验收在卖方工厂进行,终验收在买方工厂进行。

在设备达到设计生产节拍条件时,买方必须进行预验收和终验收:

4. 提供资料

卖方向买方提交如下技术资料:

系统使用说明书:中文版1套。

机器人操作说明书、保养说明书:中文1本。

机器人控制器说明书:中文1本。

电气图纸(原理、接线、柜内布置、电缆清单):1套(pdf格式)。

设备总装图纸及易损件零件图:1套(pdf格式)。

备件清单。

七、 主要元器件制造商

八、 质量保证

质保期:设备终验收后一年内或到达买方现场一年以内。

在质保期间内,如果不是因为买方的责任而发生故障的情况下,维修用部品或者更换由卖方无偿运输至买方。

即使在质保期间内,卖方将不承担下述情况所发生的费用。

i. 购买后由于买受方或者第三者的不当修理、改造、转移或者使用上不注意引起的损坏。

ii. 由火灾、水灾、地震、雷电或其他不可抗力所引起的损坏。

iii. 转卖、转让、赠与第三方等情况。

iv. 不按使用说明书上所要求的进行适当的维修保养作业而发生的损坏。

v. 即使在质保期间内,有关消耗品也不属于质保的范围。

vi. 卖方的责任只限于本协议书所描述的内容,这之外的责任卖方不承担。

九、 买方责任

需向卖方提供准确、详细的相关工件、设备及车间布局信息。

负责对现场进行改造以适合机器人系统的安装要求。

负责提供充足的现场调试用工件,以及保证周边设备的正常运行。

对机器人系统的安装调试提供必要的水、电、压缩空气、叉车行车等的使用支持。

在设备达到验收条件时负责对设备进行验收。

川公网安备51012202001782

川公网安备51012202001782