|

沥青瓦自动滚切分拣码垛生产线

沥青瓦自动滚切分拣码垛生产线

1. 项目概述

本生产线用以实现沥青瓦滚切工序后的自动分拣机码垛工序。采用分层导向、及输送线速度差,解决沥青瓦滚切工序后存在的横向、纵向粘连问题;利用视觉系统智能识别残次品,并配合输送线分拣出残次品。通过立体,多层式输送线及码垛机器人,将层叠码放的沥青瓦有规律的码放到转运托盘上,方便后续工序的加工处理。生产线实现了分拣工序速度与滚切工序速度完全一致,同时采用智能分层导向系统,实不同工件的智能导向,避免人工干预;加之立体式输送线可以将不同种类叠放的工件输送到同一码垛机器人抓取位置,配合码垛机器人实现不同工件的分批码放。

2. 功能满足

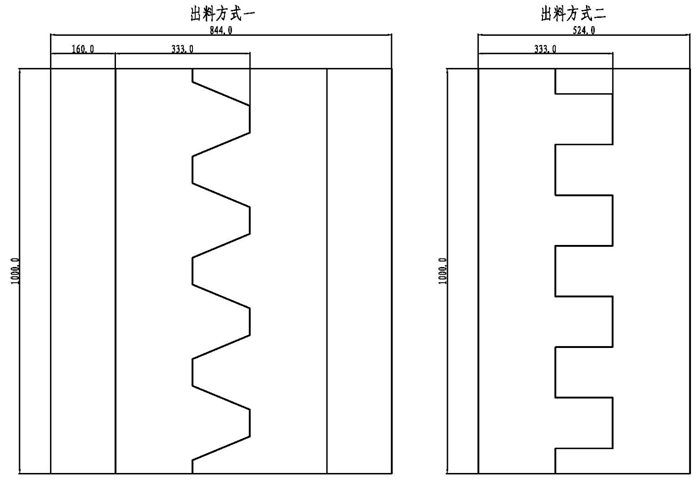

生产线可以实现下图所示两种不同滚切出料方式的分拣、码垛工序。

3. 主要设备布置图及配置清单

1) 二维布置图(示意):

2) 主要设备清单

注:如以上配置发生变动,须有双方确认的书面文件。

二、 系统功能及设备功能简述

此系统实现沥青瓦滚切工艺后的分拣及码垛工序。主要包含自动分拣系统、残次品分拣系统及码垛系统三大部分。

1. 自动分拣系统

1) 前端输送线:为滚切工序出料提供导向和输送动力,以便工件顺利进入分层导向机构。同时其胶滚轮的线速度与滚切刀的线速度保持一致。

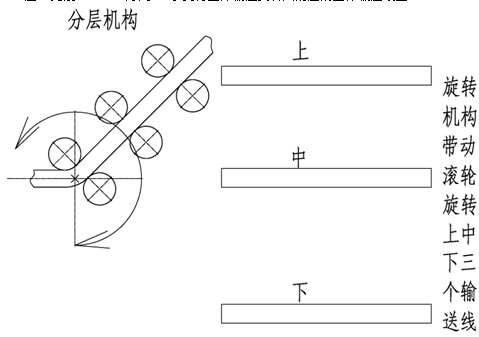

2) 分层导向系统:实现不同工件或同一种工件的分层出料,同时解决工件在滚切工艺后的横向粘连(长度1000mm方向)。出料方式有上中下三种,根据出料工艺的不同选择其两种或三种;然后每种工件进入各自的输送线,在上中下三层输送线上设置双动力输送滚轮,其中一组动力提供给线速度与滚切刀速度一直的动力,另外一种也与其保持一致,只是间断性(每一个工件提速一次)提供高于滚切刀线速度的速度,用以解决滚切工艺纵向的粘连(宽度333mm方向),于此将工件输送到各层对应的立体输送线上。

3) 立体式输送线:其分为上中下三层,与分层导向的输送线保持一致,用以叠放每层的工件,并将叠层完成的工件输送到码垛机器人抓取位置。立体式输送线,每层独立运作,可以单独控制启停,并配合分层导向系统联合运动。

2. 残次品分拣系统

1) 视觉识别系统:用于分拣工件中存在物理缺陷的残次品。

机器视觉又称计算机视觉,是用计算机来模拟人或再现与人类视觉有关的某些智能行为的技术,从客观事物的图像中提取信息进行处理,并加以理解,用于实际检测、测量和控制。机器视觉是一项综合技术,其中包括:数字图像处理技术、机械工程技术、控制技术、电光源照明技术、光学成像技术、传感器技术、模拟与数字视频技术、计算机软硬件技术、人机接口技术等。这些技术在机器视觉中是并列关系,相互协调应用才能构成一个成功的工业机器视觉应用系统。一个典型的工业机器视觉应用系统包括图像捕捉系统、光照系统、图像数字化模块、数字图像处理模块、智能判断决策模块和机械控制执行模块。

图像捕捉系统采用CCD摄像机将所要识别的作业对象和背景转换成图像信号,以图像形式记录下来,然后转变成数字化信号传送给专用的图像处理系统,根据像素分布亮度和颜色等信息进行各种运算来抽取目标的特征,根据预设的容许度和其他条件输出判断结果。将分析出的数据信号传输至PLC。

工作过程描述:在工件分离完成后,通过电机动作到位信号作为视觉相机的触发信号,视觉相机接收到触发信号启动,取景后与原内存的标准样品相比对,如正常则将工件输送到每层对应的立体式输送线上。如有残次品则发出报警信号,残次品输送线接收信号并动作,然后将残次品输送到指定位置。

本方案是在确保系统的稳定和可靠的基础上,利用先进的视觉技术采用图象化处理并建立强大的数据库,具有操作简便、数据存储量大、自动化程度高的特点;

2) 残次品输送线:配合视觉识别系统分拣出工件中的残次品。

3. 码垛系统

码垛机器人

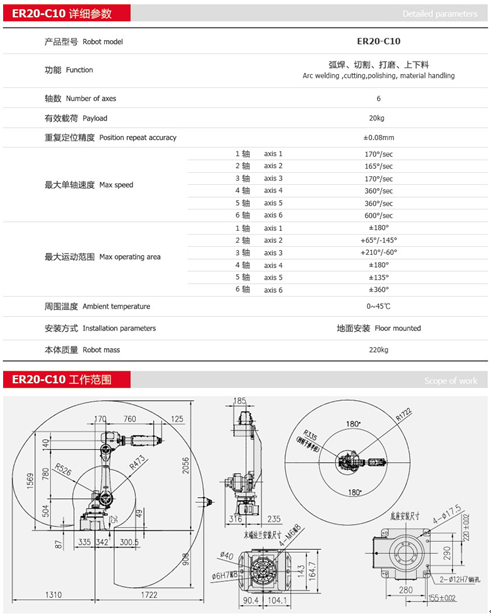

本系统选用efort六轴工业机器人,荷重20kg,工作半径R1722mm,包括机器人本体、机器人控制柜、示教盒及供电电缆等。

机器人主要层叠沥青瓦的码垛工作。

ER20-C10工业机器人结构紧凑,运动速度快,具有较高的重复定位精度和轨迹跟踪精度,采用总线架构,扩展应用方便,适用于机床上下料、激光切割、打磨、码垛等行业。

码垛抓手:采用合理的机构设计,满足不同宽度工件的抓取,取保全系列产品的全适应。

码垛垛盘:由公司采购符合码垛功能要求的垛盘。

4. 护围栏

将所有运动设计布置于围栏内,可以为工人及其他相关人员提供一个安全可靠的工作环境。围栏布置有检修和人工上料门,布置必要的检测开关,并与整套控制系统联动,在设备正常工作时,假如有人员闯入,将立即停止所有设备的运转,确保人员安全。

川公网安备51012202001782

川公网安备51012202001782