|

齿板钎焊多工位搬运系统

1:项目背景及基本要求

黄龙破碎根据自身发展需要拟对现齿板生产线进行自动化升级改造,其中齿板的钎焊部分拟导入机器人来完成齿板的装配、钎焊上下料及齿板成品的钎焊码垛等工作。

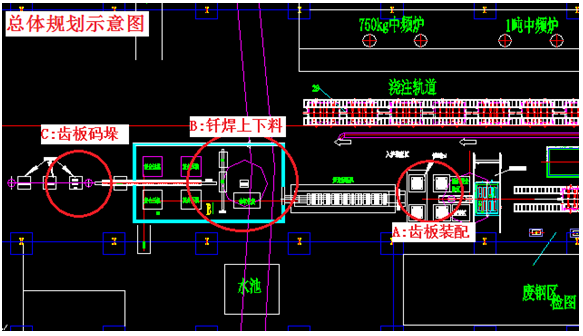

下图为总体规划示意图,齿板生产过程按如下工位顺序展开:

A:齿板装配,将破碎基板、钎料铜板和燕尾安装板组合并将组合体送入“步进保温机”;

B:钎焊上下料,抓取高温齿板组合体将其放入“复合压机”、完成钎焊后再将其取出翻转送至“传输线”,由传输线将齿板组合体转运至码垛取料位置;

C:齿板码垛,将已完成焊接的齿板按规定码放在跺盘上、完成码垛后由叉车等作后续转运动作。

2:齿板构成及现状设备节拍

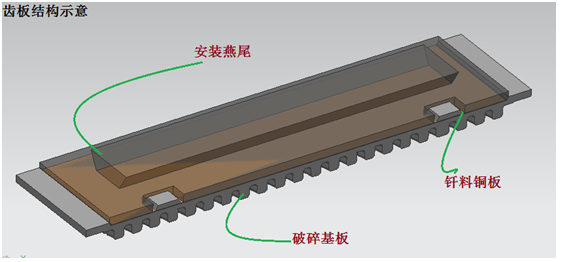

2-1:齿板构成(参见示意图)

齿板由破碎基板、钎料铜板和安装燕尾三部分组成,完成品重量不超过75KG。其中基板约15~20KG、铜板约1.5~2.5KG、燕尾约25~35KG。

齿板完成品的外形尺寸为:

长*宽=(600~800mm)*(100~200mm)

2-2:现状设备及生产节拍

1) 步进保温机,生产节拍5分钟;

2) 复合压机(钎焊实施)、生产节拍5分钟;

设备的辅助工作全部由人力实现、基本情况是:2人操作、5分钟1件、每小时生产12件。

24小时3班作业、需要6人以上的劳动力配置。

3:方案简述

(注:齿板有多种规格、本方案按尺寸800*200进行说明、所有抓取夹具均考虑向下兼容至尺寸600*100)

3-1:方案思路

1) 齿板装配工位

此工位为常温。

通过机器人A携三功能夹具、配合“装配工装”实现对基板、铜板和燕尾的分别抓取及定位组合,完成组合的齿板由机器人将其从“装配工装”上搬运至“步进保温机的上料口”。

2) 钎焊上下料工位

此工位为高温950~1000度。

步进保温机将齿板送出后通过滑道至“位置限定工装”、等待机器人B的抓取;

机器人B携带专用特制耐高温夹具抓取齿板为“复合压机”上料,复合压机完成钎焊后再由机器人B将齿板取下、齿板被翻转180度后放至传输带卸下、再被送至下位置等待抓取。

由于温度极高、该机器人携带的夹具将需要考虑隔热、冷却、散热等因素。

3)码垛工位

此工位为带温工位。

机器人C携带专用夹具抓取齿板后按规定程序在指定跺盘上实施堆码。码放完成后堆垛由人力转走、同时在规定位置放上标准跺盘等待码放。

按照以上思路、齿板生产线的钎焊部分通过机器人替换了人力,可使这部分生产线的人力劳动强度极大降低、生产效率大幅提高,同时生产线的自动化水平也会得到极大提升。

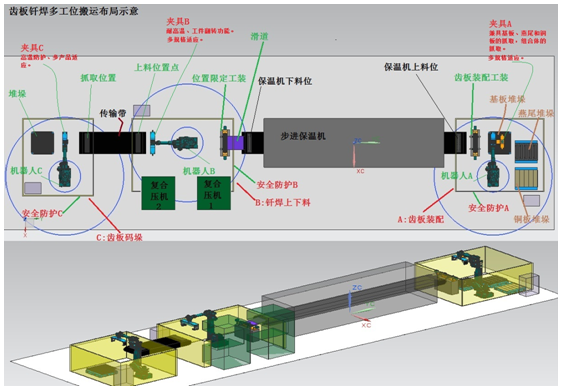

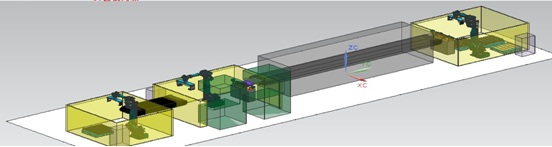

3-2:方案布局

该方案规划3套机器人系统分别完成齿板装配工位、复合压机钎焊工位和成品卸料码垛工位的相关工作。考虑负载、工作半径等因素机器人选择160KG级的负载能力。

各工位均设置安全防护系统、界定机器人工作范围。

1) 齿板装配工位

该工位由机器人、安全防护装置、专用夹具系统A和齿板装配工装组成。基板堆垛、燕尾堆垛和铜板堆垛需要规范码放并准确置于规定位置。

2) 复合压机钎焊工位

(布局按1台机器人服务2台复合压机考虑。)

该工位由机器人、安全防护装置、专用夹具系统B和齿板位置限定工装组成。

图示“滑道”建议由步进保温机统一考虑,传输带上建议考虑支撑或者约束限定齿板位置以利下工序抓取。

3) 码垛工位

该工位由机器人、安全防护装置、专用夹具系统C组成。堆垛码盘需按规范置于规定位置,堆码完成后由人力借助工具转运至指定位置。

3-3:生产组织及节拍简述

将需要生产的基板、燕尾及铜板等原材料按规定码放在跺盘上、并置于指定位置、齿板成品码垛用跺盘置于指定位置。确认水、电、气等动力供给状态正常后,调用对应齿板生产程序,启动生产线。

【齿板生产过程简述】

1) 机器人A以拆垛方式抓取基板置于“齿板装配工装”上;

2) 齿板装配工装对齿板进行中心位置确定并保持;

3) 机器人A抓取铜板至装配工装并将其释放至基板的正确位置;

4) 机器人A抓取燕尾至装配工装与其上的基板和铜板完成装配;

5) 机器人A抓取齿板(基板、铜板、燕尾装配完成)、需防止相对位移,并将其送至“步进保温机”的上料位置;

6) 步进保温机对齿板进行升温保持并向下工序转移、过程中需要防止齿板各部相对位移;

7) 齿板升温完成后通过“步进保温机”末端的滑道被送至“齿板限定工装”、齿板进入复合压机钎焊工位;

8) “位置限定工装”对齿板进行位置确定;

9) 机器人B从位置限定工装抓取齿板为“复合压机1”上料;

10) 机器人B等待并抓取下一件已限定位置的齿板为“复合压机2”上料;

11) 机器人B等待并从“复合压机1”取料、完成齿板翻转后将其置于“传输带”卸料位置、传输带将齿板送入码垛工位取料位置;

【机器人B交替完成复合压机1、2的齿板抓取、钎焊上料及齿板卸料动作。】

12) 机器人C从传输带卸料位置抓取至跺盘进行码垛卸料、至规定堆垛完成。

【方案实施注意事项】

在该自动化生产方案中、需要注意以下几点:

1) 机器人的抓取需要确定的位置、因此原材料(基板、燕尾、铜板)需要规范堆垛、误差控制到毫米级;

2) 机器人携带的专用夹具是项目实施的关键,夹具A需要实现多品种多规格的零件及装配体的抓取;夹具B在耐高温的前提下需实现多规格的抓取并具备翻转功能;夹具C需实现多规格的抓取;

3) 钎焊完成后需对齿板作翻面的动作、这增加了专用夹具B的制造难度、同时也可能会对“传输带”提出相应要求,因此建议对翻面的必要性作个评估;

4) 按本方案的考虑、以复合压机5分钟的节拍,建议将步进保温机的节拍提升至2.5分钟。

【自动化节拍预估】

步进保温机的节拍按2.5分钟考虑、整过生产线的节拍可以达至均衡。即2.5分钟内可以完成:

1) 齿板的装配及向步进保温机上料;

2) 单台复合压机的上料及卸料;

3) 码垛工位的齿板码垛动作。

按此节拍计算、设备利用率按90%考虑、则全天可生产齿板超过500件(24*0.9*60/2.5=518)。

4:主要工艺装备

川公网安备51012202001782

川公网安备51012202001782