|

多齿轮磨床自动上下料系统技术方案

1:产品情况及基本要求

本自动上下料系统的目标是在单台磨床上实现多齿轮磨削加工的自动上下料。

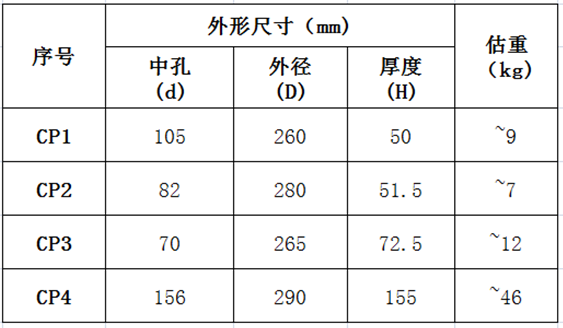

1-1:拟加工产品

加工产品共4种、分别为:

CP1--VG1246050030; CP2--VG1246050030;

CP3--628DA1021001A; CP4—0000294449

各产品特征参数如下:

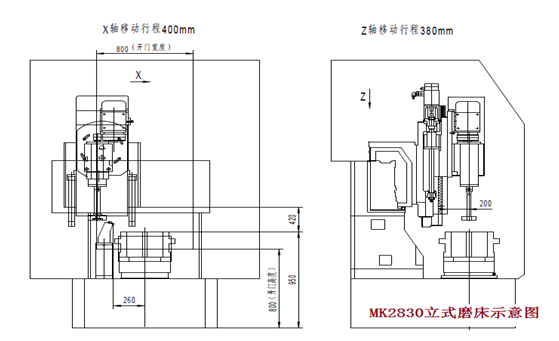

1-2:磨削加工设备

磨削加工采用MK2830立式磨床,如下图示意。

1-3:项目基本要求

MK2830磨削齿轮的中孔及一端面,加工节拍为90秒~270秒不等。通过更换磨床夹具来实现对前述各零件的磨削加工。磨床具备主轴定位停车、自动开门等自动生产条件。

每台磨床配置一台机器人实现产品的自动上下料。

2:方案思路

该多齿轮磨床自动上下料系统本着以下思路拟定其技术方案。

1) 通过中孔内撑夹持工件;

2) 分别用1套专用夹具实现对对应零件的夹持转运。【前述产品特征参数表明:这四个齿轮零件的特征(重量因素和夹持中孔直径差)差距较大、不易实现夹具上的兼容。】

3) 采用平面循环料仓为机器人提供定点的上料及卸料位置、人力(借助工具)实现工件在料仓和存储箱之间的转运。机器人完成相关操作后、料仓循环将工件送出安全围栏。

4) 通过6轴机器人实现自动上下料动作;

5) 机器人通过快换接头实现各夹具的快速更换;

6) 机器人抓取工件后在预定位装置上作主动定位,建立工件与磨床主轴的准确位置关系。

3:方案描述

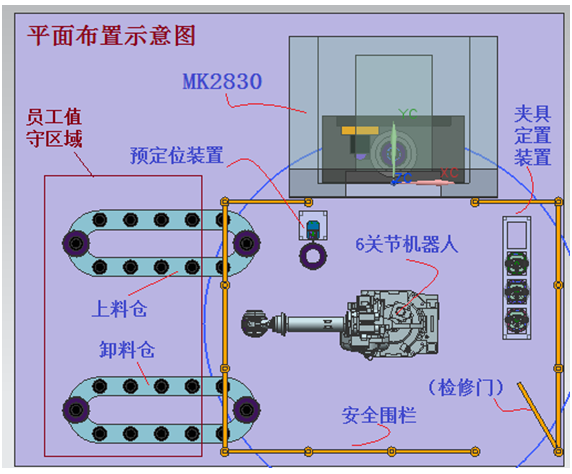

3-1:方案总体说明(参见平面布置示意图)

1) 采用平面循环料仓为系统供料、通过更换料仓上的托架实现对不同产品的适应;【卸料仓结构相同】

2) 预定位装置可以实现对4个产品的预定位;

3) 专用夹具据具备抓取、旋转、墩压及径向浮动等功能以适应自动上下料操作;

4) 夹具定置装置定位存放夹具、并为夹具接口提供防护;

5) 考虑工件、专用夹具、快换接口及相关构件的因素选择100KG左右的6关节机器人实现上下料动作;

6) 设置安全围栏确保系统及作业安全。

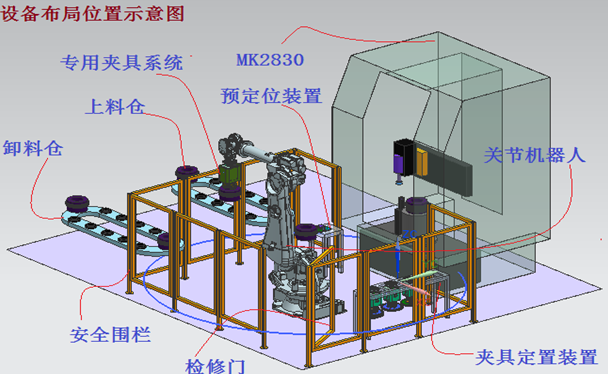

3-2:设备布局

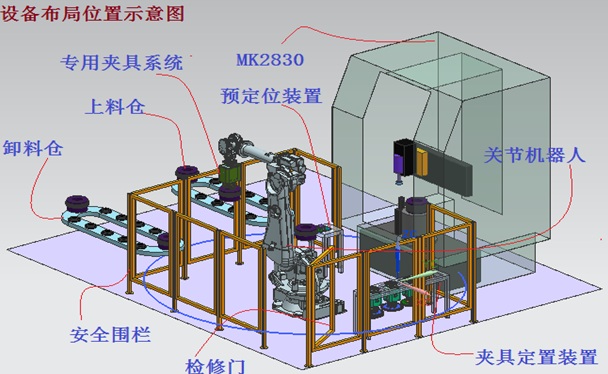

该系统自动上下料系统为MK2830磨床服务,由1台6轴110KG机器人(机器人系统)、上料仓、卸料仓、专用夹具系统、预定位装置、安全防护系统和电器控制(本方案中未作示意)系统等组成。

位置关系参见设备布局示意图。

3-3:生产工艺过程

1) 启动系统前首先确认:动力情况、拟加工产品、磨床夹具及砂轮、料仓(上、下)状态。

2) 调用拟加工产品的程序、系统准备运转;

3) 人力辅助为“上料仓”上工件、工件被送至机器人抓取位置等待抓取。【此处需要人力持续辅助】

4) 机器人到“夹具定置位置”拾取拟加工产品的对应“专用夹具”;

5) 机器人携带抓取夹具到工件抓取位置抓取待磨削工件;

6) 机器人携带工件前往“预定位装置”;

7) 机器人携带工件通过专用夹具和预定位装置配合实现工件预定位,建立工件与磨床主轴夹具的确定关系;

8) (磨床自动门打开)机器人将工件送入磨床主轴夹具、磨床主轴夹具完成工件夹持、同时机器人退出磨床等待、磨床自动门关闭,磨削加工开始;

9) 磨削加工完成后、磨床自动门开启等待、机器人进入抓取工件并将工件送至“下料仓”指定位置;送出由人力辅助卸下工件至指定位置【此处需要人力持续辅助】;

10) 重复4)~10),实现对工件的持续磨削加工。

3-4:节拍与人力配备

1)工件磨削加工节拍:90秒~270秒(不同工件用时不一样);

2)机器人辅助用时(所有工件相同):35秒(【上料】20秒左右、【卸料】15秒左右);

3)系统运转时需配备一名操作者辅助完成对“上料仓”上料、对“下料仓”卸料;

4:主要工艺装备

该自动上下料系统涉及的主要工艺装备如下:

5:公用设施及安全

5-1 :电力

三相220V,50Hz+地线;

机器人约9KW;料仓约1.5KW。

5-2 压缩空气

压力≥0.6MPa,流量>20L/min

5-3 接地

机器人一级接地可靠。

5-4 安装环境

1)周围温度0~45°C(不带空调);0~60°C(带控制柜工业空调)

2)周围湿度一般不高于75%RH,无结霜

短时间(不超过一个月)不超过95%RH,无结霜

3)震动不大于0.5G

4)其他无强无线电等干扰

5-5 安全

1)机器人工作范围内,禁止操作者进入,禁止操作者和机器人在共同作业地域内同时工作。

2)机器人工作范围周围设置封闭式安全围栏。

3)进入封闭式安全围栏内作业的人员必须安全培训,维护门上的安全开关的作用和动作视同紧急停止。

4)系统各可操作的控制器设置在安全围栏以外。

5)机器人的自动启动、再启动和手动操作时,必须确认必要的操作条件。

6)其他的安全条件必须满足国家法律的有关规定。

7)其他的安全条件必须满足用户公司的有关企业安全规定。

6:内部调试

在系统发送到贵司工厂前,我方将进行内部调试,此系统将完全组建并测试,这将大大地降低现场系统安装及调试的时间及费用。该过程需要得到贵方的配合。

内部安装调试范围

机械结构

测试电、机、控制、安装及安全单元

PLC软件测试

系统联机

川公网安备51012202001782

川公网安备51012202001782