|

齿轮自动上下料项目

1-1 总体要求

本自动化系统的目标是实现齿轮中孔磨削和端面加工的自动上下料,通过对客户加工设备的优化布局、同时引入机器人、上料缓存系统、工件对刀器和卸料缓存系统来实现这个目标。进而达到改善现场作业环境,提高生产效率,减少员工岗位配置的效果,满足客户对生产效率及产品质量的要求。

1-2 适应工件

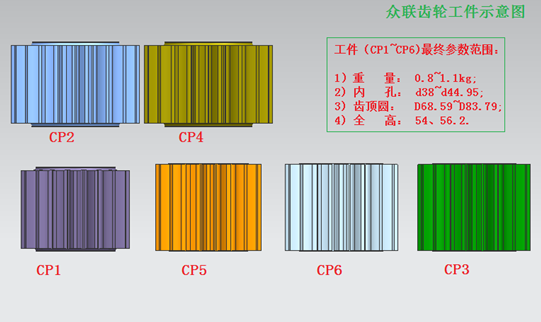

1) 客户提供的工件图纸,加工工艺及其他特别要求,如右图“众联上下料自动线需适应的工件”所示。所涉及的工艺过程为“中孔磨削”和“两端面车削”。

2) 工件主要特征参数如下:

1】 重量:0.8~1.1KG;

2】 内孔:d38~d44.95(CP1-d39.79、CP2-d44.95、CP3-d40、CP4-d44.95、CP5-d38、CP6-d39);

3】 齿顶圆:D68.59~D83.79(CP1-D68.83、CP2-D83.79、CP3-73.6、CP4-D83.09、CP5-68.59、CP6-D73.6);

4】 齿轮总高:54、56.2(CP1CP2CP4—54,CP3CP5CP6—56.2)。

3) 工件示意如下:

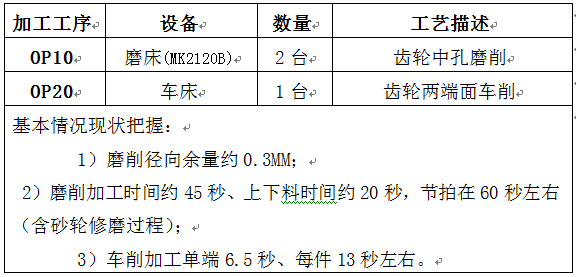

1-3 加工工艺过程

1-4 方案要求

1)本方案实现磨床中孔磨削及车床端面加工的自动化上下料;

2) 根据用户提供的图纸等进行相关设计;

3) 上料系统采用多工位转盘式结构、下料通过码垛完成后由人力转运;

4) 单设备停止时其余设备可继续加工;

5) 相关设计符合人机工程原理;

6) 设计和制作必须能够保证产品的性能和精度要求、结构简单合理便于调试和维修;

2 技术方案

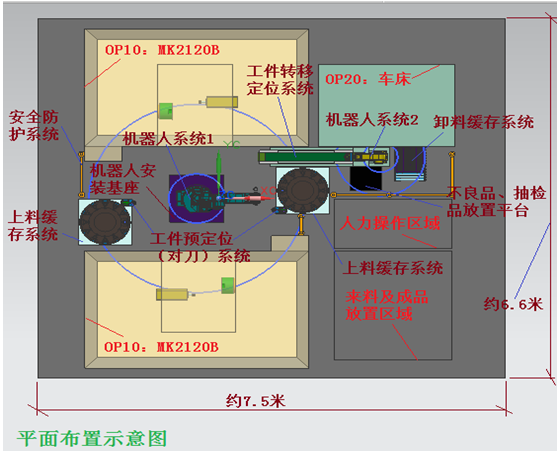

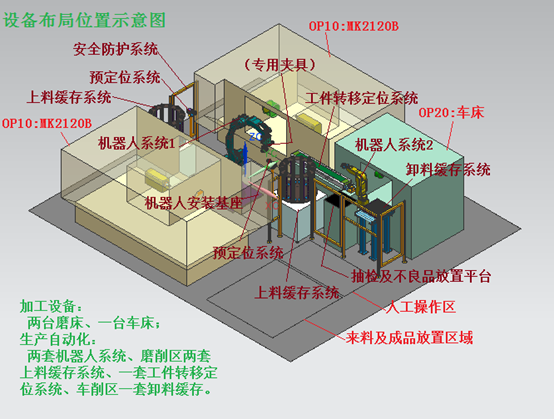

2-1 方案总体说明(参见下图)

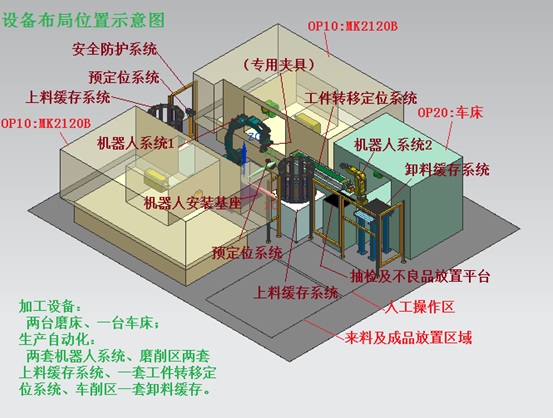

1)按配备两台机器人服务于3台加工设备的思路进行总体规划。其中“机器人1”为两台MK2120B上下料,“机器人2”为车床上下料。考虑上料墩紧臂长及负载因素、机器人1选择25KG左右的负载能力,机器人2选择5KG左右的负载能力;

2)按加工工艺可划分为OP10的磨削加工区和OP20的车削加工区域,两区域之间通个“工件转移定位系统”进行联系;

3)生产单元配有上料缓存系统和卸料缓存系统。具有一定的缓冲容量、满足一段时间无人上料及值守、实现连续生产。

磨削区设置两套上料缓存系统、总缓存数量达到240件;车削区设置卸料缓存、缓存数量为28件(这个缓存方式可视为临时处理方式【本方案】、在对后续工序作相关改造后可以取消该卸料缓存从而提高整个生产线的自动化水平!);

4)生产准备时由人工在上料位置完成上料缓存,确认设备工作条件后、启动齿轮加工系统(包括OP10、OP20及相关自动上下料相关设备),机器人1为OP10的两台设备上料并卸下其加工完成的工件至“工件转移定位系统”的指定位置;

5)“工件转移定位系统”实现工件由磨削区向车削区的移动,并为“机器人2”抓取作准备(工件状态一致、位置固定);

6)机器人2完成以下动作:为车床上料、抽检及不良品分拣(置于指定平台上由人工取走)、为车床卸料并堆垛成品到卸料缓存(由人工对卸料缓存进行更换)。

7)为了适应两序的自动化作业,需对OP10、OP20设备作相应的改造,可能的改造方向是:卸料门和电器控制等;

8) 设置安全防护系统、确保人员和装备的安全。

2.2 设备布局

该自动生产线由OP10磨床2台、OP20车床1台、机器人系统2套(含夹具及基座)、磨床上料缓存系统2套(含预定位对刀系统)、工件转移定位系统1套(含抽检及放置平台)、OP20卸料缓存装置1套、安全防护系统和电器控制(本方案中未作示意)系统组成。

位置关系参见设备布局示意图。

2.3 工艺方案

工艺方案按如下前提条件考虑:

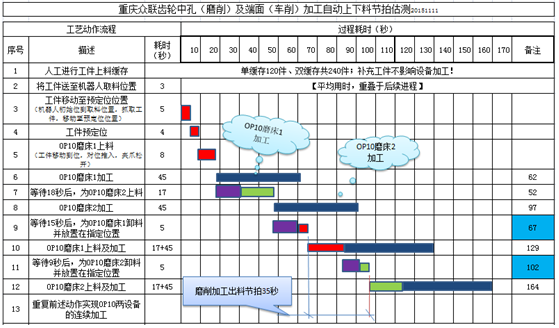

1)OP10加工节拍45秒、OP20加工节拍13秒;

2)磨削区配置双上料缓存系统(缓存总量240件)、可以实现两台磨床连续工作;

3)卸料缓存数量为28件,即每加工28件由人工对卸料缓存进行更换和补充。

2.3 .1 自动上下料动作流程

1)操作者将待加工齿轮顺序放置于上料缓存系统。设置2套上料缓存系统、待其中一套完成上料后即可启动生产线,2套缓存系统能够缓存240件待加工工件;

2)上料缓存系统的上料位置顶杆将工件顺序托举至机器人取料位置,传感器向机器人发出取料信号;

3)机器人端拾夹具从取料位置抓取工件、端拾夹具抱闸夹紧,抓取工件向预定位装置移动;

(此时上料位置顶杆向上顶起工件补充至机器人取料位置;重复2、3步的动作实现对机床的物料补充,当上料缓存系统的一个仓位工件取完后、上料顶杆回归低位、仓位转盘旋转将下一仓位工件送至取料位置、继续补充工件,如此循环直至上料缓存系统的所有工件被取走,机器人到另一套上料缓存系统抓取工件。此时人工可以对空的上料缓存系统进行工件补充。循环上述过程即可实现对OP10的连续供料);

4)工件预定位

工件按规定轨迹接近预定位装置,端拾夹具抱闸松开,工件继续向预定位装置靠近时工件齿顶与顶杆接触、顶杆进入齿槽,工件沿预定轨迹继续移动到指定位置、传感器发出信号,端拾夹具抱闸夹紧,工件预定位完成;

5)OP10磨床上料

机器人拾取工件由工件预定位位置移动至OP10磨床上料位置(此时工件轴线与机床夹具轴线重合),工件接近夹具、端拾夹具抱闸松开、工件继续移动卡盘顶尖导入齿槽工件随动、夹爪松开,工件被送到位墩紧,机床夹具夹紧工件。OP10上料完成;

6)机器人退出OP10磨床,磨削加工;

【规定间隔后、重复前述3、4、5、6实现对另一台OP10磨床的上料】

7)OP10取料

OP10主轴夹具松开,机器人端拾夹具夹爪夹紧工件,端拾夹具抱闸松开,工件沿轴线向外移动并与夹具分离,端拾夹具抱闸再次夹紧,取料动作完成;

8)将OP10加工完成零件送至“工件转移定位系统”的指定位置;

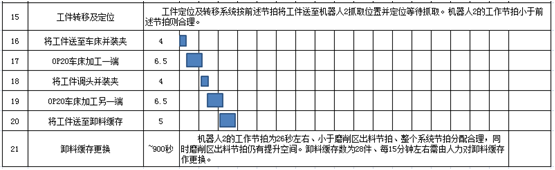

9)机器人2为OP20上料(一端加工完成后、机器人对工件掉头装夹车床加工另一端);

10)OP20端面加工,约13秒;

11)等待OP20加工完成后,机器人从OP20取料;

(前述9、10、11,如果条件允许机器人2可以不退出车床)

12)将工件移动至卸料缓存位置、完成码垛卸料;

【完成规定的卸料缓存数量后由人工对卸料缓存装置作更换。(若后序可以作相应的自动化改造则该缓存可取消从而进一步提升生产自动化水平。】

13)重复步骤2)~12)可以实现生产线的连续工作;

(抽检及不良品由机器人2根据抽样规定及OP10指令将对应工件放置到指定平台,由操作者进行对策。)

整过生产线可以1人值守,该员工主要负责:磨削区上料缓存工件补充、车削区卸料缓存成品下料、不良和抽检品对策。

企业若按三班组织生产则一条生产线即可减少用工6人。

2.3 .2工序节拍分析

根据初步估算,磨削区出料节拍为35秒、车削区出料节拍为26秒左右,整过自动生产线按35秒的节拍出料。自动线在1人值守的情况下,可以实现连续生产。

按设备利用率90%左右、3班工作、每班8小时、则每日可加工工件约2200个(3x8x60x60x0.9/35);每年工作250天计算,则全年产量超过55万件。

以上节拍为初步估测,实际情况可能与此不一致。

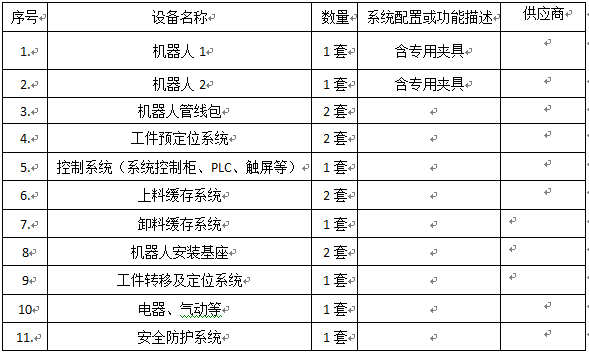

2.4自动化生产主要工艺设备

3.0 主要装备描述

3.1 6轴机器人

考虑到执行端的负载及抓取夹具、及工作时墩压动作要求、磨削区选择25KG左右机器人;车削区选择6KG左右机器人。

机器人总体结构如下图所示。

机器人分别配置多功能专用夹具,满足工件的定位、夹紧等符复合功能,为适应不同的产品专用夹具的执行端需要人工作极小的细部调整。

3.2上料缓存系统

该系统结构如下图示意。

主要由具备分度转位的工件托盘、工件托举机构、12个子料仓和设备箱座及电器控制等部分构成。

转位托盘上共设置12个子仓位,设计缓存工件数量为120件。

另外将工件预定位系统安装在上料缓存系统上,利于抓取工件后快速实现预定位、建立工件与加工机床确定的位置关系。

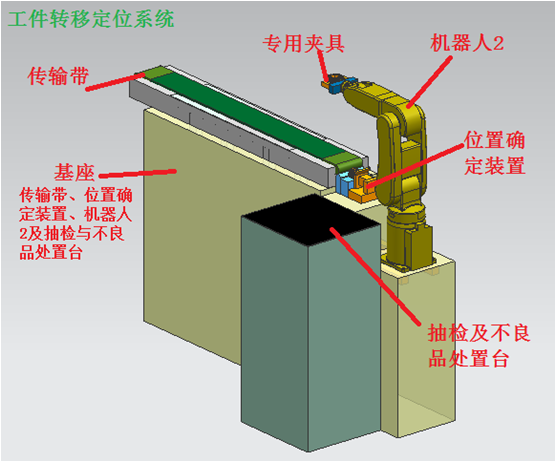

3.3工件转移定位系统

该系统示意结构如上图所示。主要由待排料装置的传输带、工件位置确定装置、抽检及不良品处置台、基座及电器控制等部分组成。

3.4其他

另外系统中还设置卸料缓存装置和包括完全围栏、安全插销、检修门及警示灯等构成的安全防护系统。

4.0 公用设施及安全

4.1 电力

三相220V,50Hz+地线;

机器人约5.5KW;上料缓存系统约2KW;其余约1.5KW。

4.2 压缩空气

压力≥0.5MPa,流量>10L/min

4.3 接地

机器人一级接地可靠。

4.4 安装环境

1)周围温度0~45°C(不带空调);0~60°C(带控制柜工业空调)

2)周围湿度一般不高于75%RH,无结霜

短时间(不超过一个月)不超过95%RH,无结霜

3)震动不大于0.5G

4)其他无强无线电等干扰

4.5 安全

1)机器人工作范围内,禁止操作者进入,禁止操作者和机器人在共同作业地域内同时工作。

2)机器人工作范围周围设置封闭式安全围栏。

3)进入封闭式安全围栏内作业的人员必须安全培训,维护门上的安全开关的作用和动作视同紧急停止。

4)系统各可操作的控制器设置在安全围栏以外。

5)机器人的自动启动、再启动和手动操作时,必须确认必要的操作条件。

6)其他的安全条件必须满足国家法律的有关规定。

7)其他的安全条件必须满足用户公司的有关企业安全规定。

川公网安备51012202001782

川公网安备51012202001782