|

断路器用固封极柱自动化(卸料)方案

产品及生产概要

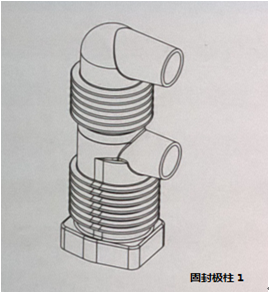

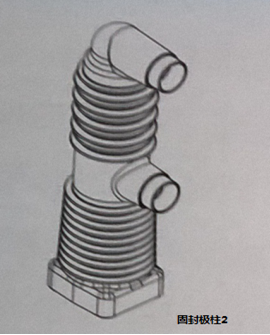

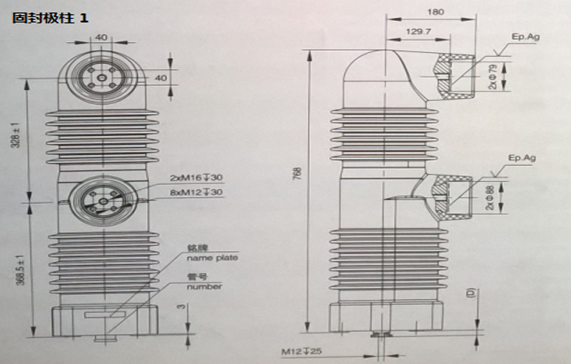

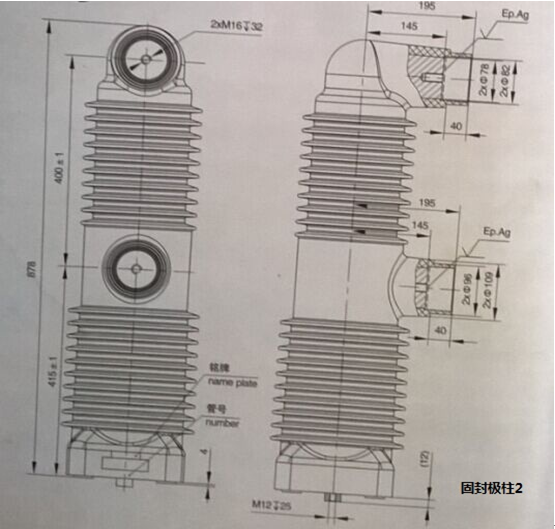

1:固封极柱产品示意

1)断路器用固封极柱(简称“固封极柱”)产品如下示意。

2)固封极柱大致尺寸

3)固封极柱重量

本方案中固封极柱产品的重量按30kg~50kg考虑(实物如下)。

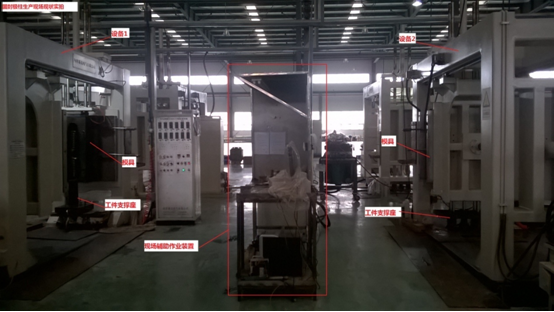

2:生产现场基本情况

固封极柱生产现场现状如下图所示。

现状作业有以下特点:

1) 设备1和设备2所加工的可以是同一产品;

2) 设备的单一加工周期在40分钟左右;

3) 设备一个加工周期完成后、模具打开(此时零件有较高温度);

4) 操作者做好防护后将工件抱下、并转运至指定位置;

5) 下个工件辅材准备、模具闭合开始下个工件的加工。

现场生产过程中“固封极柱”所需的部分辅材的准备、加工完成后的卸料及转运均由人工完成。因此现状生产过程事实上存在以下问题:

1) 操作工人劳动强度大;

2) 存在人身安全隐患;

3) 人工卸料及转运效率低下。

为较大限度解决以上存在的问题、建议该产品的生产特别是卸料过程采用自动化解决方案。

二:自动化(卸料)方案

1:对客户现状生产现场的建议

为了实现卸料的自动化、建议客户重点关注以下情况并对加工设备及现场做出相应调整。

1)实现工件辅材的自动准备(对客户加工工艺不了解、暂不能提出建议);

2)工件在模具中加工完成、模具打开后,工件支撑能够带作工件脱模并能沿模具打开方向向设备中心移动一个距离(为工件抓取留出空间);

3)将上图示意的“现场辅助作业装置”移走、腾出场地。

4)考虑工件暂存及自动转运装置。

5)设备1及设备2之间可能需要做地脚螺钉类的混泥土浇筑。

2:自动化(卸料)方案描述

2-1:方案思路

考虑到工件的形状和重量及工作场地等因素,拟选用特殊的机器人并搭配独特的夹具来实现工件的夹持及搬运。同时在方案中考虑工件暂存与转运。

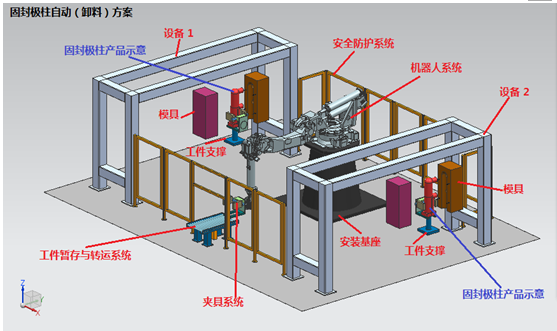

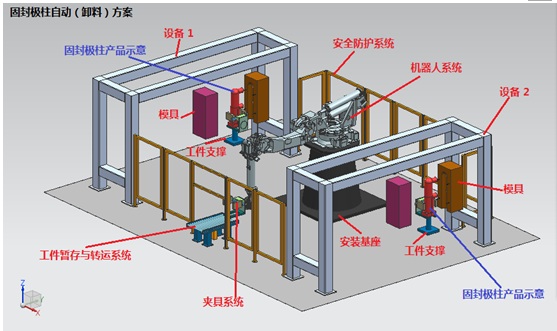

2-2:方案结构

该方案属于客户生产线的技术改造方案,以提高作业效率、降低工人劳动强度、预防作业安全为基本目的。整个系统包括:机器人系统、夹具系统、安全防护系统、工件暂存与转运系统、电器控制系统及安装基座等构成。

总体布局示意如下图(电器控制系统未体现):

2-3:自动(卸料)动作规划

1) 设备1工件辅材准备完成;

2) 设备1模具闭合;

3) 设备1工件加工;

4) 设备2工件辅材准备完成;

5) 设备2模具闭合;

6) 设备2工件加工;

7) 设备1加工完成、模具打开;

8) 设备1工件支撑带动工件移动至待卸料位置;

9) 机器人执行端在设备1卸料位置抓取工件;

10) 机器人将设备1加工完成的工件转运至工件暂存位置;

11) 转运线将工件暂存位置的工件(由设备1加工)送出;

12) 设备2加工完成、模具打开;

13) 设备2工件支撑带动工件移动至待卸料位置;

14) 机器人执行端在设备2卸料位置抓取工件;

15) 机器人将设备2加工完成的工件转运至工件暂存位置;

16) 转运线将工件暂存位置的工件(由设备2加工)送出;

17) 循环以上步骤1)~步骤16)、实现设备1和设备2的自动(卸料)生产。

机器人完成从“初始位置”到“设备卸料位置”、抓取工件后将工件送至“工件暂存位置”、卸下工件后再回到“初始位置”的时间在30秒左右。

本方案中机器人为两台设备服务。

3:主要工艺装备

川公网安备51012202001782

川公网安备51012202001782