|

齿轮中孔磨削加工自动上下料解决方案 总体要求

本自动化系统的目标是实现齿轮零件中孔两序磨削的自动上下料,通过对客户加工设备的重新布局、同时引入机器人、上料组件和下料组件来实现这个目标。进而达到改善现场作业环境,提高生产效率,减少员工岗位配置的效果,满足客户对生产工艺及产品质量的要求。

1.1 适用产品

1) 客户提供工件图纸,加工工艺(含工时工序)及其他特别要求。

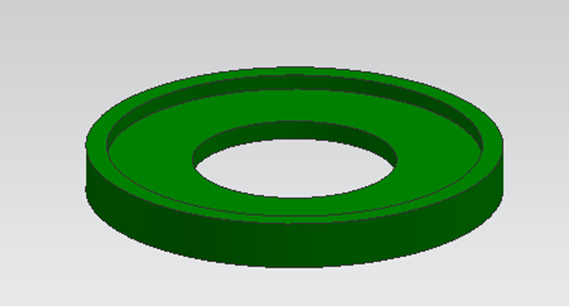

2) 工件(示意如下图)重量及外形尺寸:约3KG, ~D222 d109 H25

3) 磨床设备: 1序磨床 2序磨床

4) 加工节拍:2分30秒(150秒)

1.2 工艺描述

加工工序 | 设备 | 数量 | 工艺描述 |

OP10 | 一序磨床 | 1台 | 粗磨齿轮中孔 |

OP20 | 二序磨床 | 1台 | 精磨齿轮中孔 |

1.3 设计要求

1、 本项目实现磨床系统自动化上下料;

2、 根据用户提供的图纸等进行相关设计;

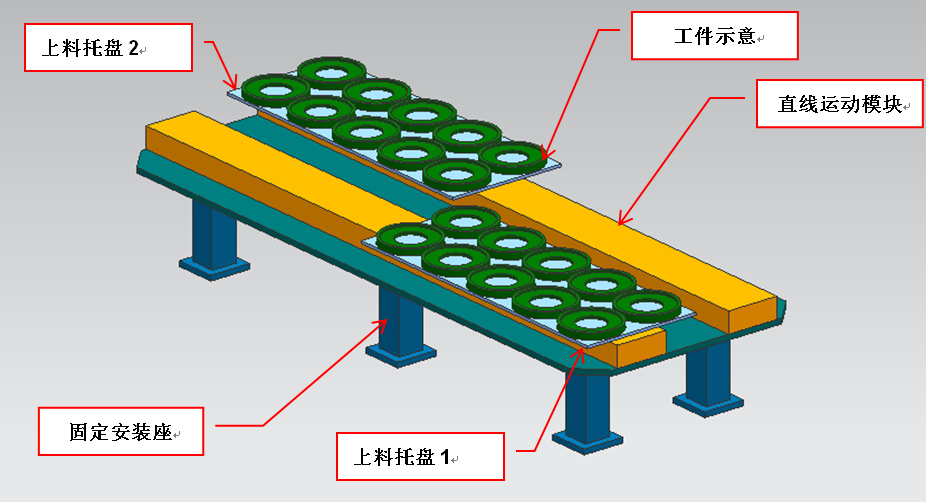

3、 上(下)料组件由直线模块驱动工件托盘;

4、 相关设计符合人机工程原理;

5、 设计和制作必须能够保证产品的性能和精度要求、结构简单合理便于调试和维修;

2.0 技术方案

2.1 总体说明

1)根据甲方的情况说明,共有两台磨床、为上下工序关系,需实现两序磨削加工上下料的自动化;

2)初步确定配备一台20KG的6轴机器人、机器人执行端配备两套抓取机构;

3)生产单元配有上下料系统,两系统类似、均为直线模块驱动托盘的结构。具有一定的缓冲容量、满足一段时间无人上料、实现连续生产;

4)工件置于上料托盘的动作由人工进行、实施时需要注意工件的方向;

5)经2序磨床加工完成后的零件首先由机器人取下后放入卸料托盘、托盘位置占用完毕后移出、随后人工转运至规定储料设施运走;

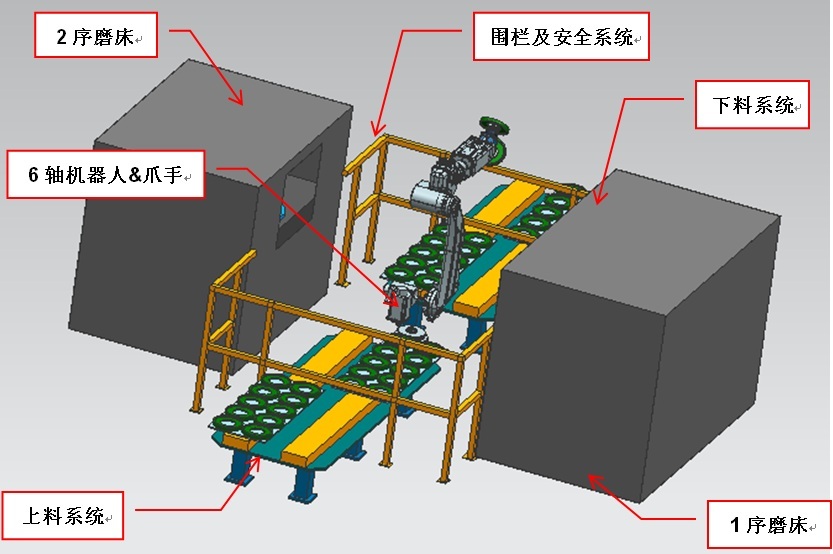

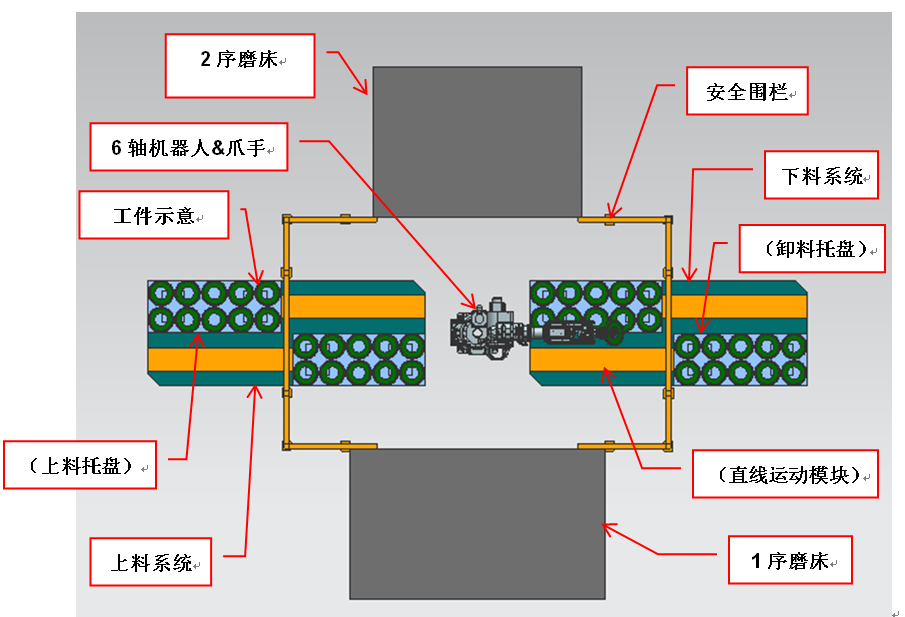

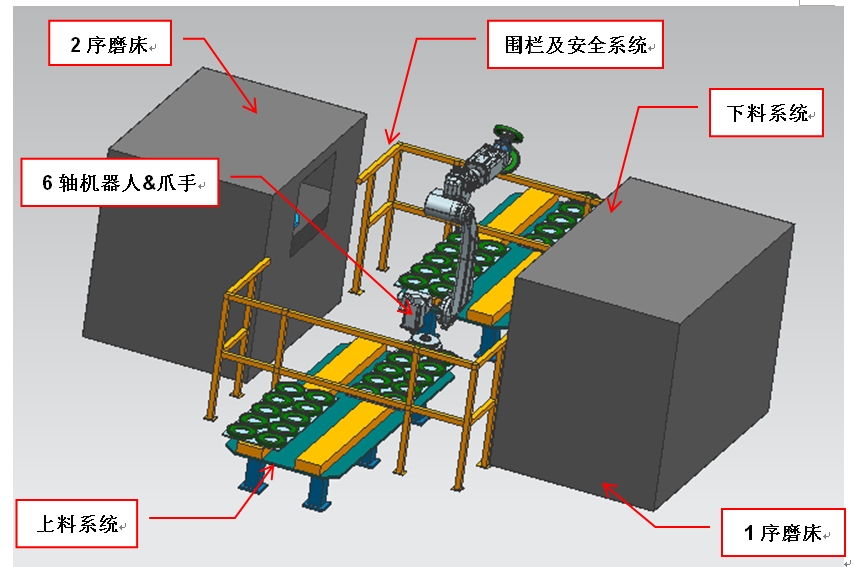

6)项目平面布置如下图所示:

7) 项目中的两序设备均需为自动门。

2.2设备布局

该系统是由(两序)磨床、1台6轴20KG机器人,1套上料系统,1套下料系统,1套围栏及安全系统及电器控制(下面图中未作示意)系统(PLC)组成的自动化生产单元。如下所示。

2.3工艺方案

2.3 .1 上下料工艺流程

1)操作者将待加工齿轮置于上料托盘,注意工件方向;

2)上料托盘由直线驱动模块移动至机器人抓取位置、发出信号;

3)机器人抓取头爪1先从上料托盘1顺序抓取工件(托盘1抓完后移动至上料位置装料、完成后移至抓取位置;机器人再从托盘2顺序取料、重复托盘1的动作。如此往复进行待加工齿轮的补充);

4)机器人执行端移动至工序1磨床;

5)(如工序1磨床有已加工零件、则抓取头爪2先卸下粗磨完成的工件)爪1上料到位;

6)机器人执行端移动至工序2磨床;

7)(如工序2磨床有已加工零件、则抓取头爪1先卸下精磨完成的工件)爪2上料到位;

8)机器人执行端移动至下料系统的卸料托盘1放置工件(托盘1顺序放置完成后移动至人工卸料位置、由操作者手工卸下全部工件到指定位置、然后返回机器人卸料等待位置;机器人再从托盘2顺序卸料、重复托盘1的动作。如此往复进行已加工齿轮的卸料);

9)机器人执行端移动至上料系统的上料托盘(此时执行端爪1和爪2均无工件);

10) 机器人重复以上步骤3)~步骤9)的动作、实现上下料的循环。

备注:上、下料系统的托盘均是双工位形式,人工上下料时,另一个工位机器人也在正常进行自动上下料操作,确保工作流畅。

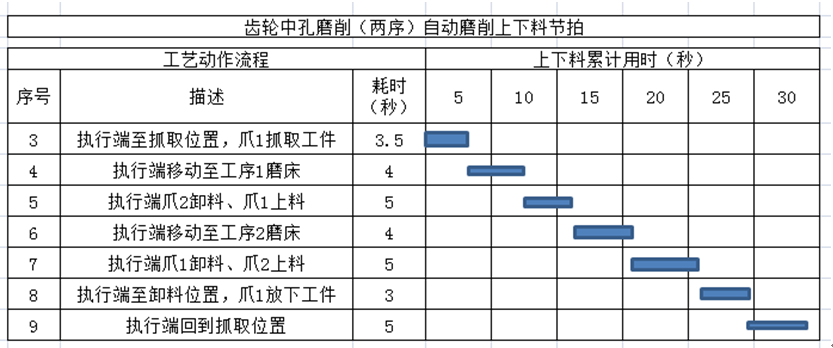

2.3 .2工序节拍分析

机器人自动上下料的动作辅助时间约为30秒。

工序1、2磨削加工的时间为约2分30秒,因此机器人在作上下料辅助动作时会出现等待,同时也可适当放慢机器人动作速度、不会影响项目的整体加工节拍。

按设备利用率80%左右、3班工作、每班8小时、每年工作250天计算,则每天可加工480件齿轮、全年产量达到120000件。

2.4主要工艺设备

3.0 主要设备描述

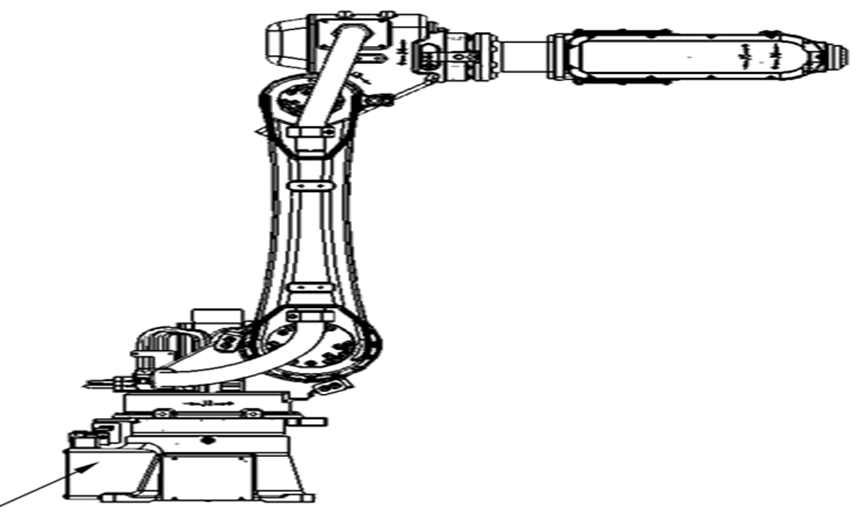

3.1 6轴机器人

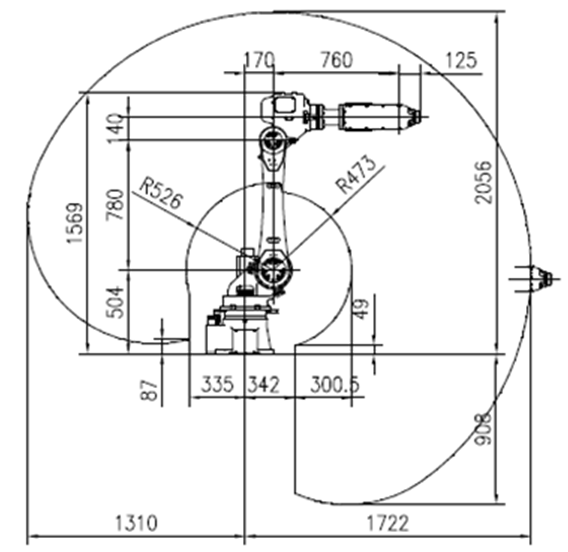

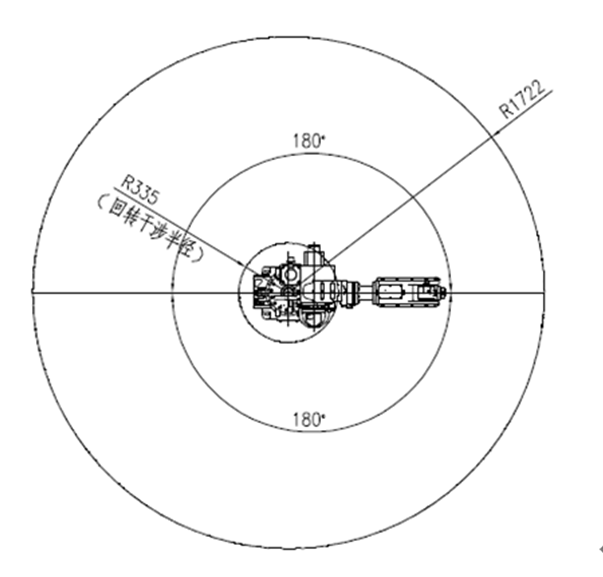

考虑到执行端的负载及抓取夹具、总体重量在15KG左右,同时根据前述的节拍情况机器人的动作速度可以较低,因此选用20KG级的6轴机器人,其结构如下:

下面是动作范围示意图:

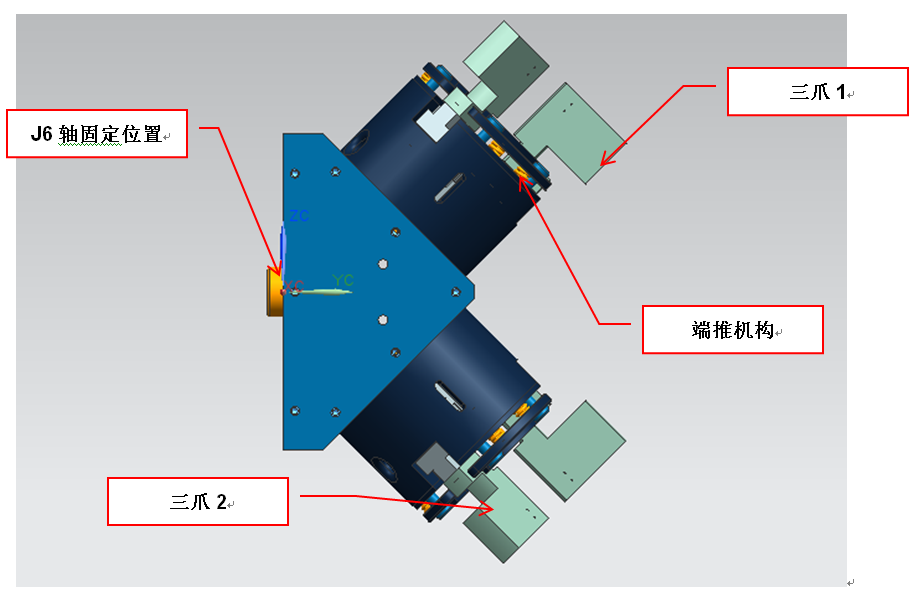

3.2机器人执行端抓手

执行端抓手采用双工位三爪卡盘形式,以实现加工件的快速上料。三爪工作方式为压缩空气驱动、气动夹持方式,有效夹住齿轮内孔。

执行端抓手上设置有端推机构、使工件有效贴合与定位面,手指部可部分采用尼龙等软性材质,避免夹伤产品表面。

3.3 上(下)料系统

下料系统与该结构类似。

4.0 公用设施及安全

4.1 电力

三相220V,50Hz+地线;

机器人约3KW;上下料系统约1KW。

4.2 压缩空气

压力≥0.5MPa,流量>10L/min

4.3 接地

机器人一级接地可靠。

4.4 安装环境

1)周围温度 0~45°C(不带空调);0~60°C(带控制柜工业空调)

2)周围湿度一般不高于75%RH,无结霜

短时间(不超过一个月)不超过95%RH,无结霜

3)震动不大于0.5G

4)其他无强无线电等干扰

4.5 安全

1)机器人工作范围内,禁止操作者进入,禁止操作者和机器人在共同作业地域内同时工作。

2)机器人工作范围周围设置封闭式安全围栏。

3)进入封闭式安全围栏内作业的人员必须安全培训,维护门上的安全开关的作用和动作视同紧急停止。

4)系统各可操作的控制器设置在安全围栏以外。

5)机器人的自动启动、再启动和手动操作时,必须确认必要的操作条件。

6)其他的安全条件必须满足国家法律的有关规定。

7)其他的安全条件必须满足用户公司的有关企业安全规定。

5 内部调试

在系统发送到贵司工厂前,我方将进行内部安装调试工程,此系统将完全组建并测试,这将大大地降低现场系统安装及调试的时间及费用。

内部安装调试范围

机械结构

测试电、机、控制、安装及安全单元

PLC软件测试

系统联机

基于仿真确认机器人的程序逻辑

川公网安备51012202001782

川公网安备51012202001782